13组 铸造机控制系统设计.doc

(13.02 KB, 下载次数: 0, 售价: 1 威望)

13组 铸造机控制系统设计.doc

(13.02 KB, 下载次数: 0, 售价: 1 威望)

电气工程学院课程设计说明书电气控制与PLC

设计题目:铸造机控制系统设计

班级:

学号:

姓名:

指导教师:

教师职称:

电气工程学院《课程设计》任务书课程名称:电气控制与PLC

基层教学单位:指导教师:

学号学生姓名(专业)班级设计题目铸造机控制系统设计(70起评)

设计技术参数1.设计内容见附页(33)

2.使用组态王实现上位控制

3.公共实践(四层电梯)

4.公共实践(邮件分拣)(选作)

5.查阅资料(变频器)

设计要求

采用PLC进行设计。画出系统图,采用梯形图编程,并给出相应的组态控制工程(附主画面)。结合公共实践部分,完成设计说明书。

参考资料“电气控制”类图书及论文资料“可编程控制器”类图书及论文资料

周次20周应

完成内容分析设计要求、查资料、确定方案,设计梯形图、设计上位组态撰写课程设计说明书,答辩

指导教师签字基层教学单位主任签字

说明:1、此表一式三份,系、学生各一份,报送院教务科一份。

2、学生那份任务书要求装订到课程设计报告前面。

电气工程学院教务科

摘要

本课题介绍的是铸造机的PLC电控系统,电气采用日本三菱FX2N型课编程序控制器(PLC)进行控制设计,其目的是提高系统运行的可靠性和自动化程度,减轻操作工人的劳动强度和电气维修工人的工作量及维护时间,以提高产品的质量和劳动生产率。

近年来,随着可编程控制器(PLC)应用技术的发展,其在工业生产中的应用也越来广泛;根据工业现场的需要和PLC自身的特点,可编程控制器在工业生产中也被广泛采用,使工业控制变得更为灵活、方便,也使得生产效率大大提高。

在工程生产领域,我们也运用到了PLC,例如,在压铸机上我们运用它帮助我们完成了多个人的工作,实现了压铸机的智能化控制,从而降低了生产成本,提高了劳动效率。在工业上应用PLC是我们以后发展的必然方向,它将成为代替原始机械控制的有效控制装置。在工业生产中采用可编程控制器PLC,可利用其硬件和软件上采取的一系列抗干扰措施,使它可以直接安装于工业现场而稳定可靠地工作。

本小组进行了分工合作,分工情况如下:邢永跃,朱恩多和王延强负责主程序的编写,材料整理和说明书的编写;卢小召和张天亮负责学习并使用组态王完成操作过程的复现;我负责硬件的制作和调试。

目录

第一章系统设计 (1)

1.1控制系统的设计 (1)

1.2 PLC控制系统类型 (1)

1.3铸造机工艺流程 (3)

第二章总体设计 (5)

2.1 主程序设计 (5)

2.2 手动程序设计 (5)

2.3顺控设计 (6)

第三章程序设计 (9)

第四章硬件设计 (17)

4.1电路板连接 (17)

4.2输入输出编址 (18)

4.3铸造机模型设计 (19)

心得体会 (22)

参考文献 (23)

第一章系统设计

1.1控制系统的设计

控制系统的设计步骤为:

(1)根据被控对象的控制要求,确定整个系统的输入、输出设备的数量,从而确定PLC的I/O点数,包括开关量I/O、模拟量I/O以及特殊功能模块等。

(2)充分估计被控对象的控制要求,所选的PLC的I/O点数应留有一定的余量。另外,在性能价格比变化不大的情况下,尽可能选择同类型中功能强的新一代PLC。例如:对三菱公司的小型PLC来说,一般应选用FX系列PLC,而不再选用F系列PLC。

(3)确定选用的PLC机型。本次设计根据老师提供的器件,选择了型号为FX2N-48MR-001的PLC。

(4)建立I/O分配表,绘制PLC控制系统的流程图。

(5)根据控制要求,绘制用户程序的流程图。

(6)编制用户程序,并借助编程器将用户常年供需装入PLC的用户程序储存器。

(7)在实验室模拟调试用户程序。

(8)完成第7步的工作后,连接硬件调试用户程序。

(9)整个系统的调试结束后,编写说明文件。

1.2 PLC控制系统类型

一般来说,PLC控制系统可分为下列三种类型:

1.由PLC构成的单片机控制系统

这种系统的被控对象通常是单一的机器或生产流水线,例如:注塑机、机床,简易生产流水线等,其控制器则由单台PLC构成,如图1.2.1所示。虽然这类系统一般不需要与其它控制器或计算机进行通信,但是,设计者还是应该考虑将来是否有通信联网的需要,如果有的话,则应选择具有通信功能的PLC。

2.由PLC构成的集中控制系统

这种系统的被控对象通常由数台机器或数条流水线构成。该系统的控制器则由单台

PLC 构成,如图1.2.2所示。每个被控对象与PLC 的指定的I/O 相连接。由于采用一台PLC 控制,因此,各被控对象之间的数据、状态的交换不需要另设专门的通信线路。但是这种系统也有一个缺点,即一旦PLC 出现故障,整个系统立即停止工作。因此,对大型的集中控制系统,可以采用冗余系统克服上述缺点。

3.由PLC 构成的分布式控制系统

这类系统的被控对象比较多,他们分布在一个较大的区域内,相互之间的距离较远,而且,各个被控对象之间要求经常地交换数据和信息。这种系统的控制器采用若干个相互之间具有通信联网功能的PLC 构成,系统的上级机可以采用PLC ,也可以采用工业控制计算机。如图1.2.3所示。

图1.2.1 单机控制系统 图1.2.2 集中控制系统

图1.2.3分布式控制系统

可编程控制器

被控对象

可编程控制器

被控对象3 被控对象1 被控对象2 上级机 PLC1 被控对象n 被控对象2 被控对象1

PLCn PLC2

1.3铸造机工艺流程

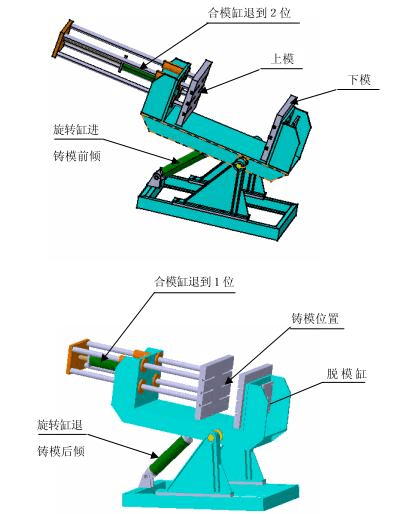

图1.3.1 铸造机构造图

1.3.1开机时的注意事项

(1)合上PLC控制柜内的所有空气开关,接通PLC电源及直流24V供电电源。

(2)将手动顺控转换开关置于手动位置,按下油泵启停按钮,电机在卸荷状态下启动(再次按下油泵启停按钮,油泵电机停止运行),其控制由计算机自动完成,此时才可以进行铸造机运行操作。

1.3.2 系统运行操作

该系统操作为手动和顺控两种方式。

手动方式

将手动顺控转换开关置于手动位置,启动油泵电机,电动运行停止按钮,运行指示灯点亮,此时,可根据铸造机运行要求操作相应的控制按钮即可:运行中可反复点动运行停止按钮,来停止运行和返回原运行状态。

顺控方式

进行顺控操作之前,必须用手动方式将铸造机的合模缸退回到尾部位置,再将手动顺控转换开关置于顺控位置,按下步进按钮,系统将从合模缸进1开始按序动作,每一动作完成则自动停止,再次按下步进按钮,系统进入下一工序,以后重复上述过程,直到回到原始位置为止;运行中可反复点动运行停止按钮,来停止运行和返回原始运行状态。

第二章 总体设计

2.1 主程序设计

主程序部分主要包含以下三部分: (1)油泵电机启动及系统短路保护程序;

(2)油泵电机设有过载保护和回油滤油器堵指示信号,并设有相应的声音报警,按下报警解除按钮即可解除报警声;

(3)系统设有完善的互锁保护程序。

2.2 手动程序设计

图2.2.1铸造流程图

铸造的流程如图所示:

开始操作时,启动铸造机工作,先按下合模缸进的按钮,这时油泵电机开始向合模

合模缸退到2位

发合模缸进1指

合模缸向前进

上、下模合模压力到上限

合模缸退到1位

1)试模:

2)装模:

人工放入模

旋转缸进(铸模前倾)同时人工倒入铸

上、下合模压力到上限

发合模缸进指令

合模缸从1位向前进

3)铸造:

铸液凝固(保压一段时

旋转缸退(铸模后倾)

合模缸退到2

4)脱模:

脱模缸进(脱模)

脱模缸到位

脱模缸退

脱模缸退到位

人工取铸件

缸注入液压油,然后合模缸开始前进,当合模缸前进到合模缸压力上限时(由液压站压力来检测),合模缸停止运行,同时卸荷阀打开,液压油流入油泵电机。这是合模缸第一次进到压力上限,这时的压力上限是试模状态,还不能放入模具。

按动合模缸退按钮,油泵电机向合模缸注入液压油,合模缸开始后退,合模缸不能退到铸造机尾部,而是退到比尾部更靠前的位置(限位开关1的位置)。其目的在于试模状态后,铸造机可以较短距离完成第二次合模,这样可以节省时间,提高工作效率。

第二次合模完成以后,为了保证工艺和在旋转缸翻转时的安全,合模缸进入保压阶段。按照工艺流程按动旋转缸后倾按钮,油泵电机向旋转缸注入液压油,旋转缸开始后倾。

当旋转缸后倾到后倾限位开关时,旋转缸停止工作,同时卸荷阀打开,液压油流回油泵电机。这时,另一名操作人员将融化的铸液倒入已经放入模具的机件中,由温度检测元件检测机件中的铸液是否冷却。如果已冷却,自动提示进入下一步的操作。

工件冷却以后,操作人员按动旋转缸前倾按钮,油泵电机向旋转缸注入液压油,旋转缸前倾。当旋转缸前倾到前倾限位开关时,旋转缸停止工作,同时卸荷阀打开,液压油流回油泵电机。

解除保压,液压油流回油泵电机。此时操作人员按照工艺流程按动合模缸退按钮,液压油重新流入合模缸,合模缸开始二次后退。为了取模方便,合模缸第二次退要退到机器的尾部也就是限位开关2的位置,到位后合模缸停止工作,液压油流回油泵电机。由于金属冷却后人工取模比较困难,因此在这个系统中设计了脱模工艺。

合模缸退到位后,按下脱模按钮,脱模缸前进,脱模到位后自动复原。这时一个循环完毕。

2.3顺控设计

在手动过程中,操作人员在频繁的按动按钮,这样既不利于提高工作效率,又容易因为操作时间的延长而产生一些错误,不利于安全生产。因此,可以将手动系统中得合模缸前进后退、旋转缸前倾后倾、脱模缸前进后退统一为一个步进开关。这样就是把手动改为顺控,也就是改为半自动控制。其操作主要包含五个步骤,都由一个步进开关控

图2.3.1顺控与手控对照流程图

出模

铸液定型旋转缸前倾

合模缸第二次退

脱模缸脱模

顺控运行第三步

顺控运行第四步

通电

油泵电机启动

点动运行启停开关

将转换开关置于手动位置

手动运行

合模缸第一次进

合模缸第一次退

合模缸第二次进入模具

转换开关置于顺控位置

顺控运行第一步

合模缸必在尾部

顺控运行第二步

合模缸后倾倒入铸液

顺控运行第五步

制。这样操作人员就可以减轻一些负担。其简要的过程如上图所示:

铸造机顺控工作时,合模缸必须在铸造机尾部,因为一个循环工序的开始必须定一个位置为起始位置。当操作人员第一次按动步进开关时,合模缸进,此时油泵电机向合模缸注入液压油,合模缸前进。当前进到合模缸压力上限时(由液压站压力检测仪表测得)合模缸停止运行同时卸荷阀打开液压油流回油泵电机。这是合模缸第一次进到压力上限,但是根据工艺要求这次进到压力上限为试模并不放人模具,进到压力上限的同时合模缸自动退到限位开关1的位置。其目的在于试合模以后铸造机可以较短的距离完成第二次合模。

先将模具放好在第二次按动步进开关合模缸进,油泵电机向合模缸注入液压油,与手动挡相同当第二次合模完成以后,为了保证工艺和在旋转缸翻转时的安全合模缸进入保压阶段。不需要按动旋转缸后倾按钮,旋转缸自动后倾,油泵电机向旋转缸注入液压油。当旋转缸后倾到限位开关时,旋转缸停止工作同时卸荷阀打开液压油流回油泵电机,这时由另一名操作人员将融化的铸液倒入已放入模具的机件中.

铸液冷却以后操作人员第三次按动步进开关旋转缸前倾,油泵电机向旋转缸注入液压油旋转缸前倾。当旋转缸前倾到限位开关时,旋转缸停止工作同时卸荷阀打开液压油流回油泵电机。

接触保压,液压油流回油泵电机,此时操作人员按照工艺流程第四次步进开关合模缸退,液压油从新流入合模缸。合模开始第二次后退。为了取模方便,合模缸第二次退并退到及其的尾部即限位开关2的位置,到位后合模缸停止工作,液压油流回油泵电机。由于铸液冷却后人工取模比较困难,因此这个系统设计了脱模工艺。

合模缸退到位后,操作人员第五次按动步进按钮,脱模缸前进到位后自动后退复原,这时一个顺控循环完毕。

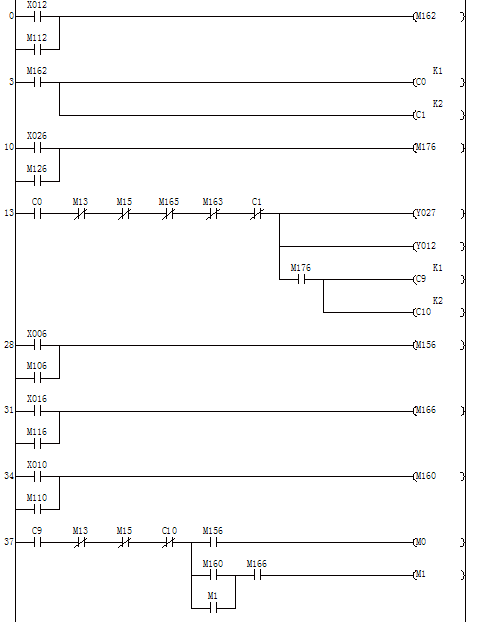

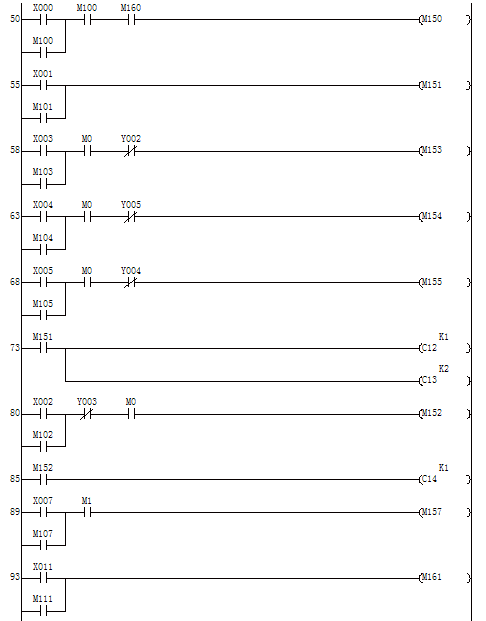

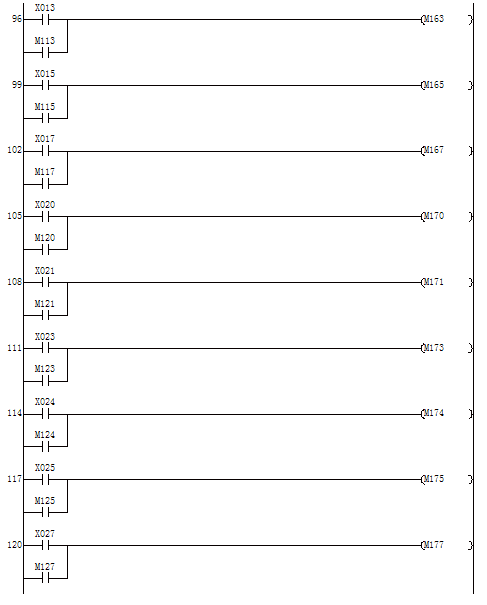

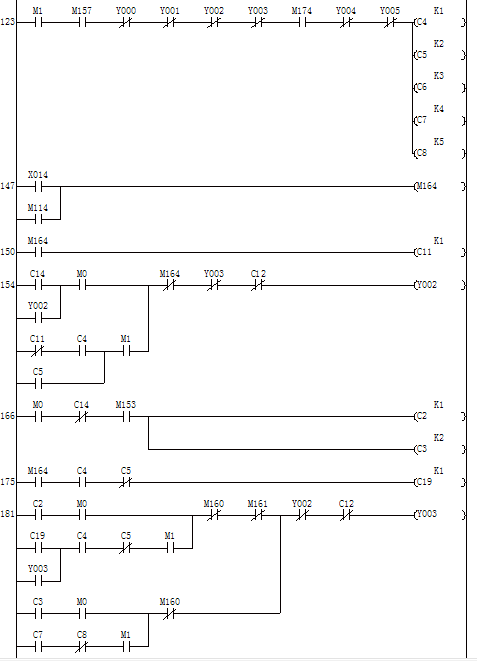

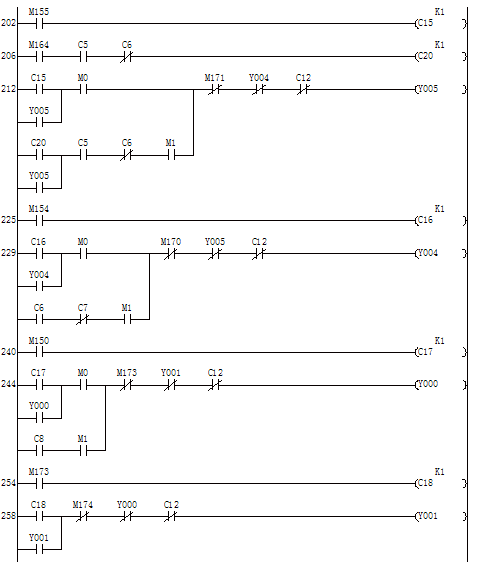

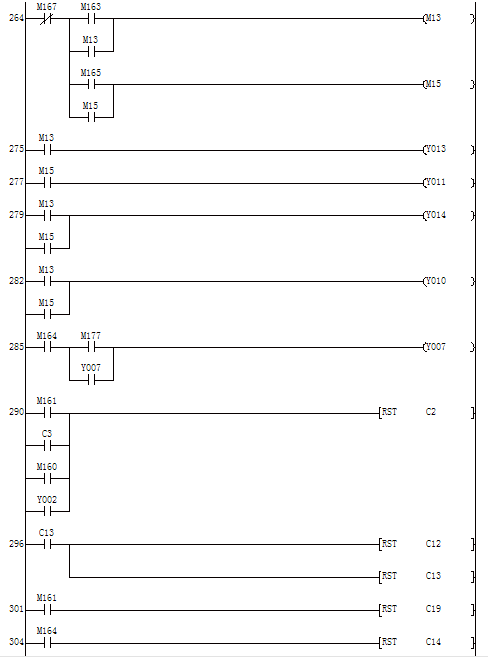

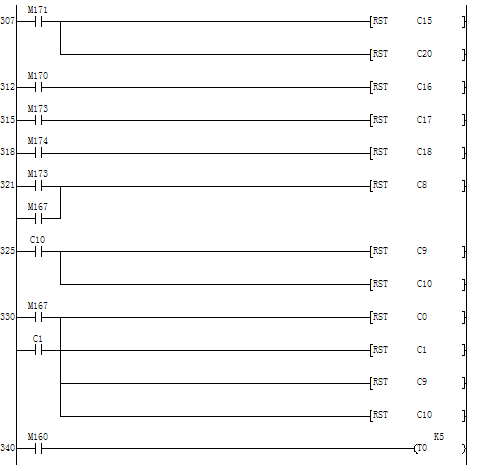

第三章程序设计应用GX-Developer绘制的梯形图如下:

|